HeatSteel: Entwicklung einer innovativen und energieeffizienten Vergütungslinie für Präzisionsbänder

progres.nrw – Programmbereich Innovation, 1. Januar 2022 bis 31. Dezember 2024

Projektbeschreibung

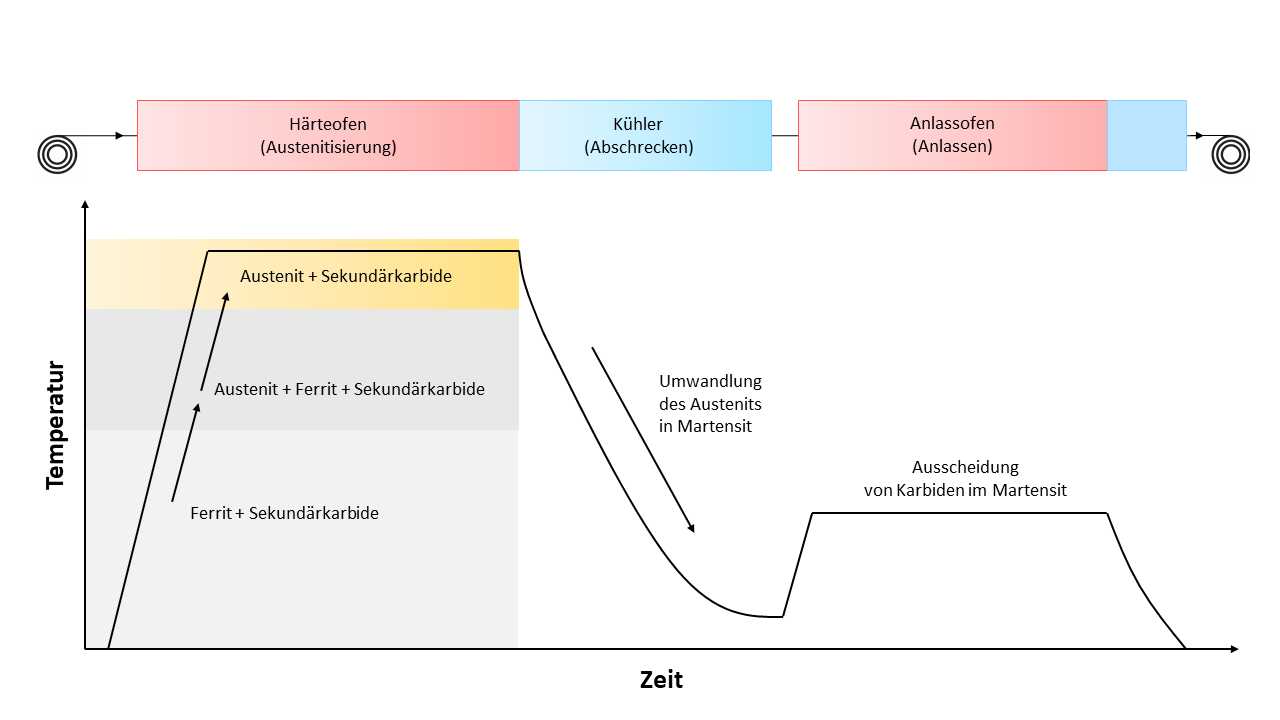

Die Entwicklung einer innovativen und energieeffizienten Vergütelinie ist Ziel des Projektes HeatSteel, mit dem Ziel die Prozessstabilität bei der Herstellung von dünnen Präzisionsbänder hinsichtlich der Produktqualität zu verbessern. Bestehende kontinuierliche Anlagen zum Vergüten von Präzisionsbändern wurden in den letzten Jahrzehnten bezüglich ihrer Energieeffizienz und Produktqualität nicht wesentlich weiterentwickelt. Durch die Entwicklung eines neuen Anlagenkonzeptes und den Bau einer innovativen Pilotanlage können in Zukunft die Energieausnutzung optimiert, sowie die Produkteigenschaften verbessert werden.

Am IOB wird im Zuge des Vorhabens ein Ofenmodell entwickelt, welches den Prozess im innovativen Härteofen inklusive Kühleinheit simulativ berechnen kann. Das Prozessmodell wird neben einer Beschreibung der Bandtemperaturen zu jedem Zeitpunkt der Produktion auch das mechanische Bandverhalten in der Anlage simulieren. Ausgehend von experimentellen Abkühlversuchen an einem Prüfstand des IOB wird eine Studie zur Entwicklung einer verformungsoptimierten Abkühlung mittels Simulationen durchgeführt.

Auf Grundlage der Untersuchungen wird die Kühleinheit der neuen Anlage gemeinsam mit den Projektpartnern designt und im Anschluss in der Vergütelinie Industriell eingesetzt.

Temperaturverlauf bei der Vergütung von Stählen

Zur Erreichung und Validierung der notwendigen Prozessstabilität wird im Projekt eine auf das Prozessmodell aufsetzende Regelung und eine KI-basierte Prozessüberwachung an der neuen Vergüteanlage umgesetzt.

Projektziele

Ziel des Vorhabens HeatSteel ist die Entwicklung einer innovativen und energieeffizienten Vergütungslinie für dünne rostfreie martensitische Präzisionsbänder. Gleichzeitig soll im Zuge der Entwicklung einer energieeffizienten Linie überprüft werden, inwieweit die Prozessstabilität hinsichtlich der Produktqualität verbessert werden kann.

Im Vorhaben wird ein neuartiges Anlagenkonzept für das kontinuierliche Vergüten von Präzisionsbändern entwickelt. Das Herzstück der Anlage wird der innovative Härteofen inklusive Kühleinheit sowie die notwendige Sensorik und modellbasierte Regelungen zur Steuerung der Prozessparameter sein. Darüber hinaus erfolgen eine KI-basierte Prozessüberwachung und eine Qualitätsoptimierung.

Die Energieeffizienz soll durch folgende Strategien erreicht werden:

- Neue Anordnung der Elemente, um die Abwärme aus dem Härteofen gezielt für den Härteprozess selbst oder für den Anlassprozess zu nutzen

- Bessere Isolierung und damit Reduzierung der Energieverluste

- Erhöhung des Ausbringens und somit eine effizientere Nutzung der Rohmaterialien

Durch die neue Linie und den erwarteten Einsparungen soll die Kohlendioxidemissionen um 760 Tonnen im Jahre 2025 reduziert werden. Der Aufbau einer ersten Fertigungslinie mit der Erprobung sowie Validierung der Anlage beendet das Projekt.

Das IOB erweitert durch die Mitarbeit an diesem Projekt seine Kompetenzen im Bereich der Planlage-Simulationen sowie der allgemeinen Prozessmodellierung. Somit ist eine Übertragung der Modellierungsansätze auf Bandanlagen für andere Werkstoffe und Stähle im Bereich höherer Durchsätze in Zukunft möglich. Weiterhin wird das Verständnis für regelungsrelevante Stellgrößen gesteigert, damit zukünftige Prozessmodelle ebenfalls für eine Regelungsoptimierung verwendet werden können.

Projektpartner

- In Zusammenarbeit mit einem Präzisionsbandhersteller aus NRW

- WSP GmbH

- Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB

- Institutsteil für industrielle Automation INA des Fraunhofer IOSB

Ansprechpartner

Förderung

Dieses Projekt wird durch das Land Nordrhein-Westfalen über das Förderprogramm „progres.nrw – Programm für rationelle Energieverwendung, regenerative Energien und Energiesparen – Programmbereich Innovation“ gefördert.