Während es für das zum VAR Prozess verwandte Elektro-Schlacke-Umschmelz Verfahren durchaus üblich ist diverse verschiedene Geometrien zu verwenden ist es beim VAR Prozess immer noch üblich den Prozess allein in zylindrischen Geometrien durchzuführen. Sparpotential bei Energie und Folgeprozesskosten könnte zum Beispiel ein endabmessungsnäheres Umschmelzen liefern. Auf Grund der durch die prozessbedingten Schwierigkeiten bei der Untersuchung des Prozesses und den gleichzeitig sehr hohen Qualitätsanforderungen, ist eine solche Änderung der Prozessführung, welche mit vielen Parameter- und Geometrieveränderungen einhergeht, durch experimentelle Methoden nur schwer möglich und zudem mit enormen Kosten verbunden. Durch die Verbesserung von Rechnertechnik und Simulationssoftware wird die Möglichkeit einen größeren Innovationsschub für solche, von außen schwer zugängliche, Prozesse durch Prozesssimulationen zu erzielen immer wahrscheinlicher.

Das IOB, welches insbesondere auf die Model basierte Betrachtung thermischer Prozesse in der Metallurgie spezialisiert ist, ist interessiert an der Generierung von innovativen Weiterentwicklungsmöglichkeiten des VAR Prozesses zur Übertragung ähnlicher Vorteile der verschiedenen Varianten des ESU Prozesses auf den VAR Prozess. Aufbauend auf einem bestehenden 2D VAR Modell für die Untersuchung axialsymmetrischer Geometrien wurde ein 3D Modell entwickelt, welches die Abbildung des VAR Prozesses in rechteckigen Geometrien ermöglicht.

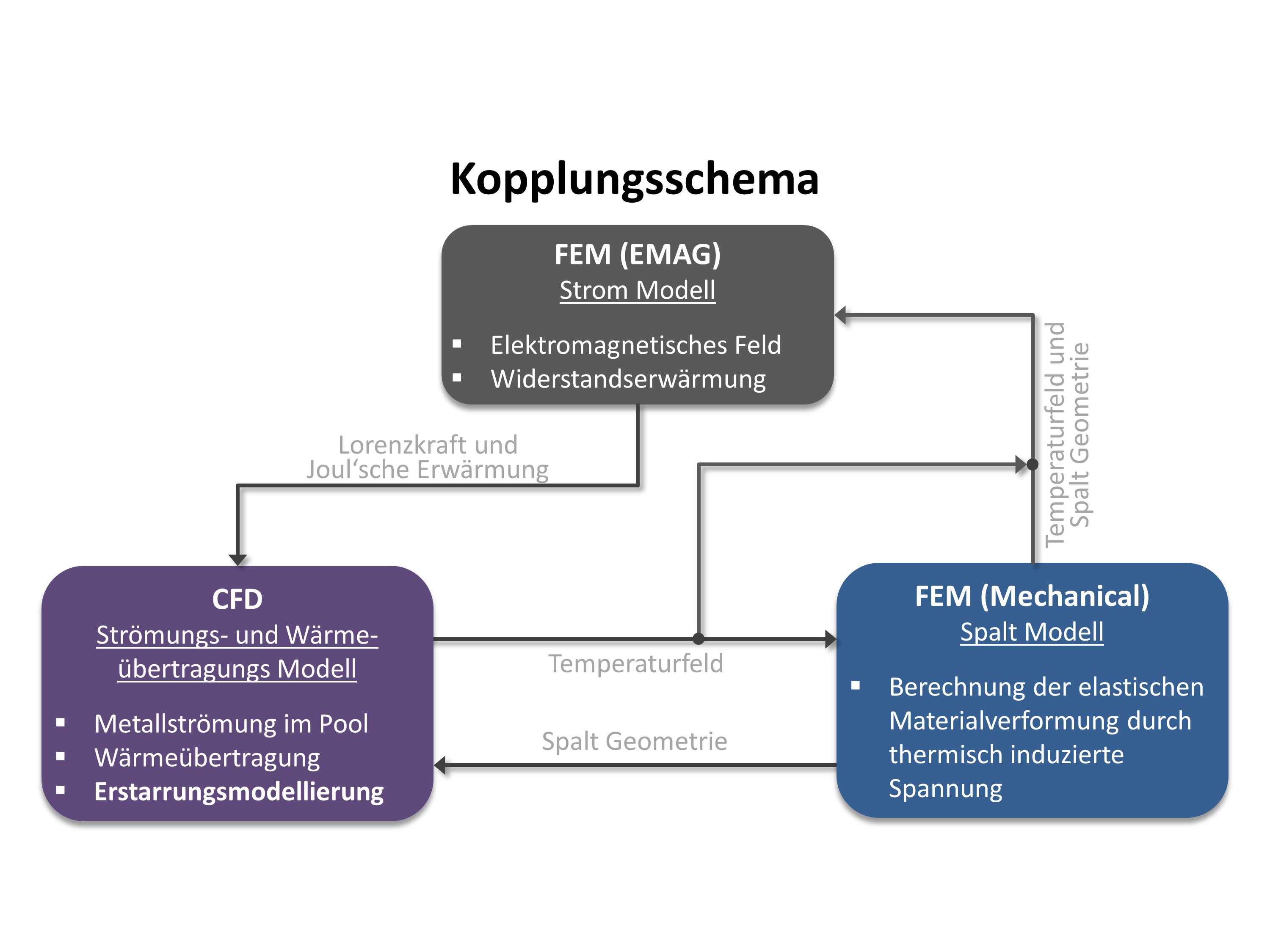

Das bestehende Modell basiert auf einer 3 Modell Kopplung von elektromagnetischer FEM Rechnung, thermoelastischer FEM und CFD Rechnung um die vielfältigen Phänomene im VAR Prozess annähernd abzubilden.

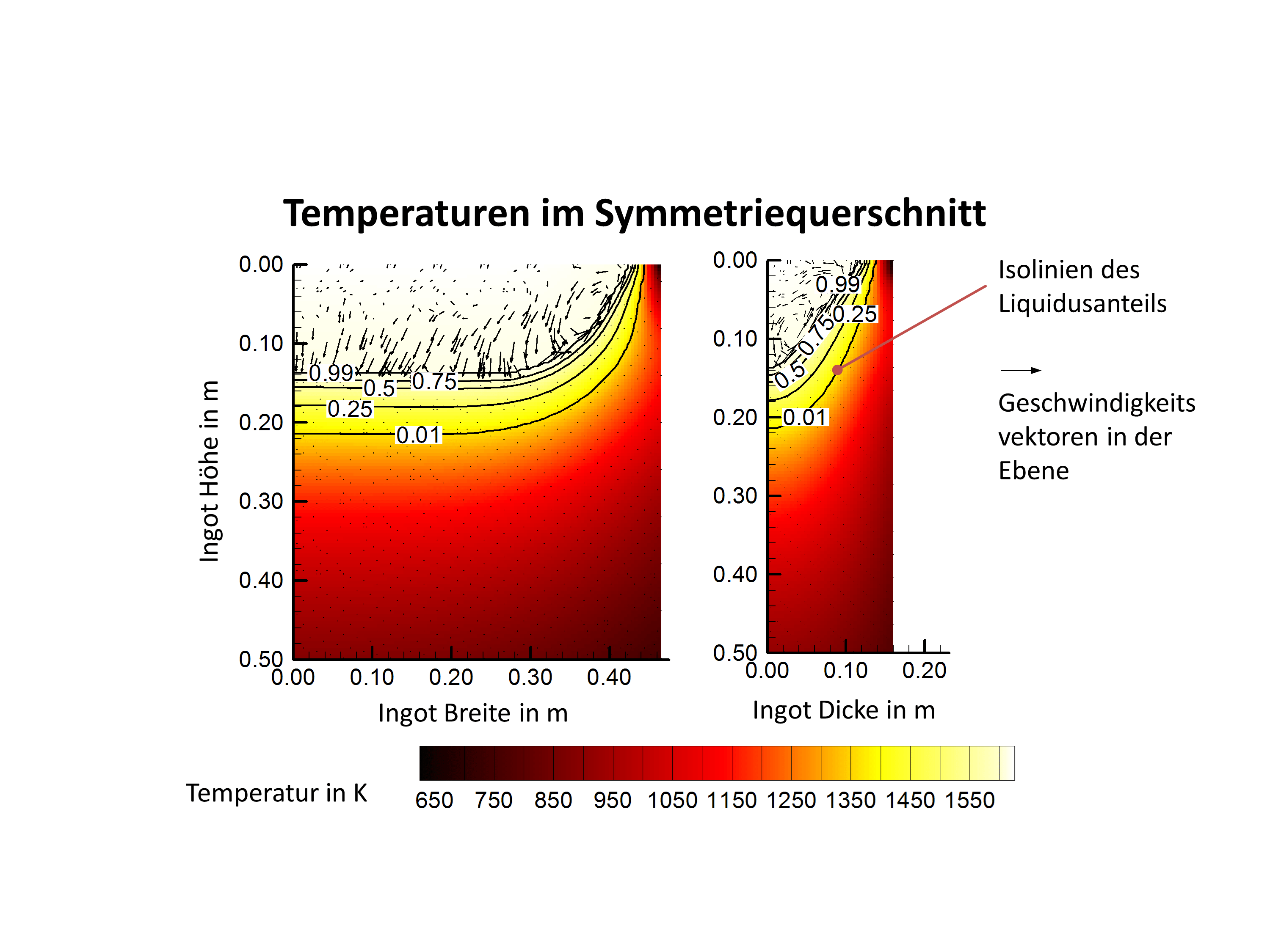

Wodurch es Rückschlüsse auf das Erstarrungs- und Strömungsverhalten im Metallpool liefern kann, dies ist insbesondere für die einzustellenden Materialeigenschaften von wichtiger Bedeutung und ermöglicht es erste Rückschlüsse auf die Auswirkungen einer veränderten Prozessgeometrie zu führen.