Prozessoptimierung des Double-Roller-Bandgießprozesses durch die systematische Aufteilung der Strömung im Schmelzenpool

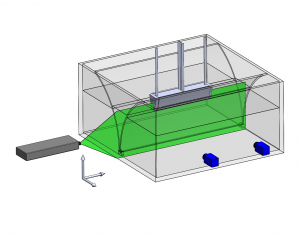

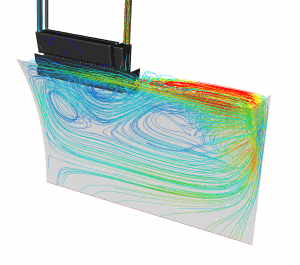

Zur systematischen Untersuchung der Einflüsse auf die Strömung wurde ein modulares Tauchrohr entwickelt. Durch die modulare Bauform wird der Massenstrom in fünf Kammern aufgeteilt. Damit die Teilströme sich individuell voneinander einstellen lassen, verfügt jede Kammer über eine separate Pumpe. Dieses Tauchrohrsystem wurde in einem physikalischen Wassermodell sowie in einem CFD-Modell simuliert. Die Abmessungen entsprechen einer industriellen Anlage. In dem Wassermodell wird durch den Einsatz optischer Messverfahren mittels Lasertechnik, die Geschwindigkeit innerhalb einer quasi-zweidimensionalen Ebene nach Betrag und Richtung zeitlich aufgelöst ermittelt. Der Verlauf der Badspiegeloberfläche wurde anhand bildverarbeitender Messverfahren und Ultraschallsensoren untersucht.

Während dem Gießprozess erstarrt die Stahlschmelze, welche zu Beginn eine Temperatur von ca. 1550 °C hat, auf den gekühlten Gießrollen und verlässt die Anlage als festes Band. Die Erstarrung hat dabei einen starken Einfluss auf die Ausbildung der Strömung. Da die Phasenumwandlung im Wassermodell nicht realisiert werden kann, werden diese Effekte mit numerischen Simulationen untersucht. Anhand der Simulationsergebnisse können somit Rückschlüsse auf das Verhalten der Strömung im Originalprozess getroffen werden. Auf diese Weise ist es möglich, Bereiche in welchen Überhitzungen auftreten oder sich Verunreinigungen vermehrt ansammeln, im Vorhinein zu identifizieren und zu vermeiden.

![]() Das Projekt wurde durch die Deutsche Forschungsgemeinschaft (DFG) unter dem Geschäftszeichen PF 394/20–1 gefördert.

Das Projekt wurde durch die Deutsche Forschungsgemeinschaft (DFG) unter dem Geschäftszeichen PF 394/20–1 gefördert.