Prozessverkürzung und CO2-Einsparung bei der Herstellung von Stahlbändern durch Industrialisierung der Bandgießtechnologie

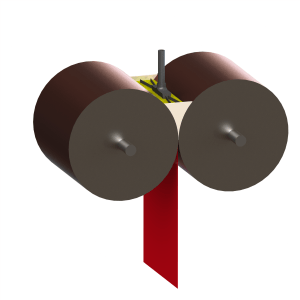

Im Vergleich zum Strangguss ist die spezifische Oberfläche, welche pro Tonne Stahl erzeugt wird, um ein vielfaches größer. Dies liegt an der geringen Querschnittsfläche des Gießproduktes beim Bandgießen. Damit bei diesem Prozess die Bandqualität den Anforderungen entspricht, ist der Zustand der Gießrollenoberfläche entscheidend. Die Rollen sind während dem Gießprozess stark schwankenden mechanischen sowie thermischen Belastungen ausgesetzt. Hierdurch kann lokal unterschiedlich intensiver Verschleiß der Rollenbeschichtung auftreten. Diese Defekte sind maßgeblich für die Standzeit der Rollen.

Die Optimierung der Verteilung der Schmelze zwischen den Gießrollen ist ein Ansatzpunkt zur Reduzierung des Verschleißes. Dazu wurden im Rahmen dieses Projektes am IOB sowohl numerische als auch physikalische Simulationen durchgeführt.

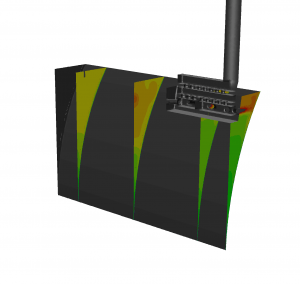

Die physikalischen Untersuchungen erfolgten an einem Wassermodell im industriellen Maßstab. Die Strömung wurde unter anderem mittels Particle Image Velocimetry untersucht. Dabei wird die zu untersuchende Schnittebene mit Hilfe eines Lasers illuminiert und die Bewegung von Partikeln erfasst. Diese Partikel werden dem Wasser vor Versuchsbeginn zugegeben und folgen der Strömung möglichst schlupffrei. Anhand dieser Daten lassen sich die Geschwindigkeiten in der Messebene berechnen.

Die thermischen Einflüsse der Strömung lassen sich im Wassermodell nicht untersuchen. Hierzu wurden numerische Simulationen durchgeführt, wobei die Erstarrung der Schmelze berücksichtigt wurde. Auf diese Weise ist es möglich die Zusammenhänge zwischen der Strömung und der Temperaturverteilung zu untersuchen.

Das Projekt wurde durch das Bundesministerium für Bildung und Forschung (BMBF) unter dem Förderkennzeichen 01 LS 1001 B gefördert.

Das Projekt wurde durch das Bundesministerium für Bildung und Forschung (BMBF) unter dem Förderkennzeichen 01 LS 1001 B gefördert.