ZeroCO2Glas: Entwicklung einer neuartigen, mit Wasserstoff befeuerten, Glasschmelzwanne mit dem Ziel einer CO2-neutralen Behälterglasproduktion

Bundesministerium für Wirtschaft und Klimaschutz (BMWK), 1. Januar 2022 bis 31. Dezember 2026

Projektbeschreibung

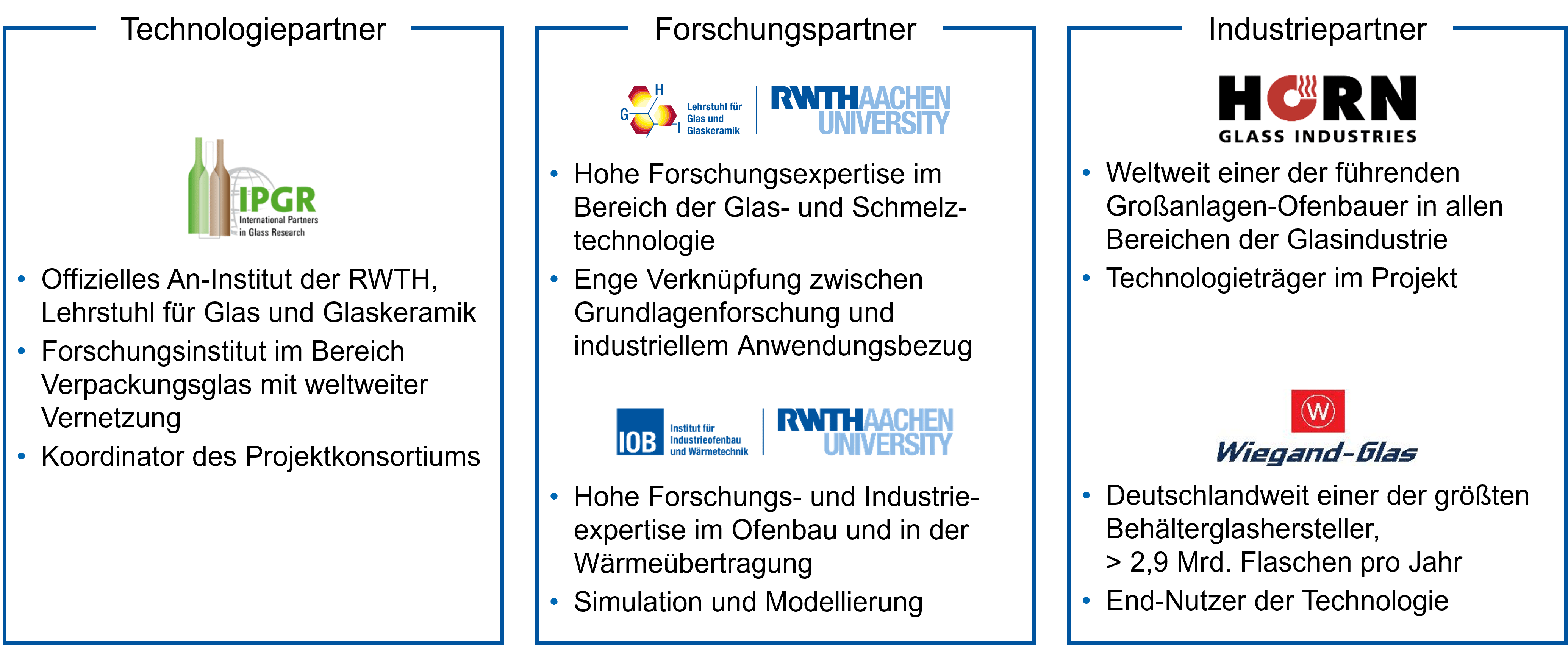

Das Gesamtziel des Projektes ZeroCO2Glas ist es, in einem allumfassenden Ansatz einen revolutionären Glasschmelzprozess in Verbindung mit einer neuartigen Glasschmelzwanne zu entwickeln, mit dem sich Glas für die Behälterproduktion CO2-neutral und mit deutlicher Energieeinsparung erschmelzen lässt. Die Laufzeit des Projektes beträgt drei Jahre und das Projekt wird seitens des BMWK gefördert. An dem Forschungsvorhaben sind die folgenden Projektpartner beteiligt:

Übersicht über das Projektkonsortium

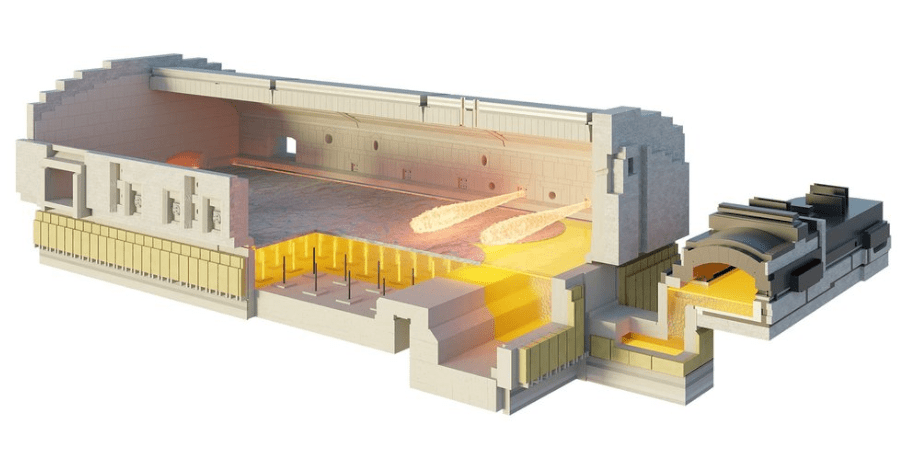

Zum Erreichen der Klimaziele müssen auch in der energieintensiven Glasindustrie massiv Emissionen eingespart werden. Das Projekt konzentriert sich dabei auf die Behälterglasindustrie, die mit knapp über 50% den größten Anteil der der in Deutschland hergestellten Glasproduktion darstellt. Je nach Glasart und Produktionsverfahren entfällt beim Herstellungsvorgang bis zu 85% des Energiebedarfs auf den Schmelzprozess: Hierbei muss das eingetragene Gemenge aus Rohstoffen und Altglasscherben auf eine Temperatur von 1450 °C bis 1650 °C erhitzt und in ein Glas umgewandelt werden. Die Glaswannen werden meist mit Erdgas befeuert. Dies geschieht in großen Schmelzwannen hauptsächlich durch erdgasbefeuerte Brenner. Zudem können die Wannen mit einer elektrischen Zusatzheizung ausgestattet sein: Dabei werden bis zu 20% der Schmelzleistung durch Elektroden eingebracht, die meist senkrecht in die Glasschmelze hineinragen (siehe Abbildung).

Querbefeuerte Glaswanne mit elektrischer Beheizung [Horn]

Im Rahmen des Projekts soll einen neue, innovative Schmelztechnologie entwickelt und getestet werden. Die neuartige Glasschmelzwanne soll im Vergleich zu herkömmlichen Schmelzaggregaten 15% weniger Energie benötigen. Dies wird durch die Verwendung eines alternativen, karbonatfreien Gemenges zur Vermeidung der rohstoffbedingten CO2-Emissionen mit niedrigerer Schmelzenthalpie erreicht. Andererseits verringert sich der Energiebedarf durch die verzichtbare Befeuchtung der Einsatzstoffe und Verringerung der Verweilzeit. Ebenfalls sollen durch den Wechsel auf Wasserstoff-Oxyfuel Verbrennung die energiebedingten CO2-Emissionen eingespart werden.

Am Institut für Industrieofenbau werden im Rahmen des Projekts experimentelle Untersuchungen und numerische Simulationen des Verbrennungsraums im Oberofen sowie der Glasschmelzströmung im Unterofen durchgeführt. Ziel der Arbeitspakete 4 und 5 ist der Aufbau eines akkuraten Simulationsmodells sowie die Untersuchung der Einflüsse weiterer Parameter, um schließlich ein Best-Case Szenario für die Pilotwanne zu entwerfen.

Für die CFD-Simulation der Verbrennung werden daher zunächst etablierte Modelle mittels Validierung an einem Brennerprüfstand auf ihre Anwendbarkeit bei Wasserstoff-Oxyfuel Verbrennung überprüft und gegebenenfalls angepasst. Im Anschluss erfolgt die Simulation der Pilotwanne. Nach erfolgreichen Validierungsmessungen werden dann anhand vom CFD-Modell die Einflüsse weiterer Parameter wie beispielsweise dem Neigungswinkel der Brenner oder der Leistungsverteilung auf den Schmelzprozess und die Energieeffizienz untersucht.

Die Einflüsse des erhöhten Anteils der elektrischen Schmelzleistung sowie des Unterbadeinlegers auf die Strömung innerhalb der Glasschmelze werden physikalisch sowie numerisch untersucht. Zu diesem Zweck wird zunächst ein physikalisches Acrylglas-Modell der Pilotwanne anhand der Ähnlichkeitstheorie ausgelegt. In diesem wird die Strömung eines der Glasschmelze ähnlichen Modellfluids mittels Particle Image Velocimetry (PIV) untersucht. Des Weiteren wird ein CFD-Modell des Acrylglas-Prüfstandes aufgebaut und mit den experimentellen Ergebnissen validiert. Die Erkenntnisse der physikalischen und numerischen Simulation des Modellfluids fließen anschließend in die CFD-Simulation der Glasschmelze ein. Das zweite numerische Modell bildet den Unterofen der Pilotwanne ab und ermöglicht die Strömungsuntersuchung innerhalb der Glasschmelze: Unter anderem wird der Einfluss des Unterbadeinlegers im Vergleich zum konventionellen Gemengeauflegen auf das Schmelzbad ermittelt, aber auch die Leistungsverteilung der Elektroden im Hinblick auf eine verbesserte thermisch induzierte Strömungsführung optimiert.

Source of the thumbnail

[Horn]

Projektziele

Übergeordnetes Ziel des Projekts ist es, einen miniaturisierten Prototypen der innovativen Glasschmelzwanne mit einer Schmelzleistung von 2,4 t/Tag zu betreiben, mit dem trotz der verschiedenen Anpassungen qualitativ hochwertiges Behälterglas produziert werden kann. Im Folgenden werden die verschiedenen, teilweise voneinander unabhängigen Teilziele aufgelistet:

- Betrieb der Pilotwanne mit Wasserstoff-Oxyfuel Verbrennung bei gleichem Wirkungsgrad und gleichbleibender Glasqualität

- Hochflexibler Betrieb der Glasschmelzwanne mit Variation der Energieverteilung zwischen Strom und Gasbefeuerung im Bereich 80–20% / 20–80%

- Anpassen der Formgebungsparameter für die veränderte Glaszusammensetzung

- Entwicklung und Testbetrieb eines Unterbadeinlegers zur Energieeinsparung und Staubvermeidung

- Validierung von Simulationen der Wasserstoffverbrennung am Brennerprüfstand sowie an der Pilotwanne und anschließend erweiterte Parameterstudie zur Optimierung der Verbrennung in der Pilotwanne

- Validierung von Simulationen der Strömung in der Glasschmelze mit Hilfe eines physikalischen Modells und anschließende Parameterstudie zur Optimierung der Strömungsführung in der Pilotwanne hinsichtlich Chargierposition und ‑art sowie der Verteilung der Heizleistung und ‑art

Projektpartner

Ansprechpartner

Kathrina Theisen, M.Sc.

+49 241 80–26050

Hochtemperaturströmungen

Dr.-Ing. Moritz Eickhoff

+49 241 80–26065

Hochtemperaturströmungen

Förderung

Dieses Projekt wird durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) unter dem Förderkennzeichen 03EN2075B finanziert.