Wärmeübertragung bei Oberflächenkontakten in Vorwärm- und Wärmebehandlungsprozessen („Oberflächenkontakte II“)

Industrielle Gemeinschaftsforschung (IGF), 1. Juli 2021 bis 31. Oktober 2024

Projektbeschreibung

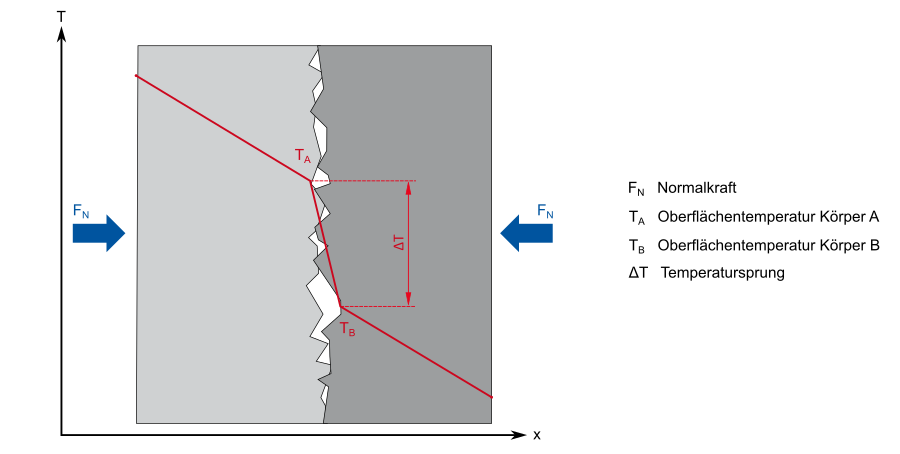

Oberflächenkontakte zwischen Festkörpern treten in der Thermoprozesstechnik an zahlreichen Stellen auf. Oberflächenkontakte verursachen einen zusätzlichen thermischen Widerstand aufgrund des nicht idealen Kontakts der Feststoffe. Der Kontaktwärmewiderstand ist von verschiedenen Faktoren abhängig:

- der Normalkraft bzw. der Normalspannung, die auf die Kontaktfläche wirkt

- der Mikrohärte der Oberfläche

- der Wärmeleitfähigkeit der Festkörper

- der Wärmeleitfähigkeit des Fluids im Zwischenraum

- der Temperatur

Temperaturverlauf bei einem Oberflächenkontakt

Veröffentlichte Studien zum Wärmeübergang zwischen den Kontaktflächen stehen für niedrige Temperaturen < 100 °C und geringe Kontaktdrücke sowie in einem Temperaturbereich bis 1250 °C für Kontaktdrücke oberhalb der Fließspannung zur Verfügung.

Im Rahmen des Forschungsvorhabens sollten Wärmeübergänge zwischen Oberflächenkontakten charakterisiert werden. Aus diesem Grund wurde ein bestehender Versuchsstand weiterentwickelt. Mit ihm können Kontaktwärmewiderstände mit der Temperatur, der Normalspannung und der Umgebungsatmosphäre als einstellbare Parameter gemessen werden. Die Weiterentwicklung des Versuchsstands umfasste die Erweiterung seiner Einsatzgrenzen auf höhere Temperaturen, einen breiteren Normalspannungsbereich und die Möglichkeit brennbare Gase als Atmosphäre zu verwenden.

Anschließend sollten Messungen des Kontaktwärmewiderstands durchgeführt werden und die Materialen hinsichtlich ihrer mechanischen Eigenschaften Oberflächentopografie charakterisiert werden. Zudem sollten, basierend auf den Messergebnissen, Prozessmodelle aus unterschiedlichen Bereichen entwickelt werden.

Betreiber von Thermoprozessanlagen erhalten so die Möglichkeit zur präziseren Prozesssteuerung ihrer Wärmebehandlungs- und Erwärmungsvorgänge. Anlagenbauer können die Modelle für die Auslegung ihrer Anlagen nutzen. Zulieferer von Ofenherstellern wie Ingenieurbüros für Prozessmodellentwicklung und/oder Automatisierungstechnik erhalten zusätzliche Parameter zur Einbindung in ihre Prozessmodelle, die zur Steigerung der Energie- und Ressourceneffizienz der Anlagen eingesetzt werden. Alle diese Unternehmen können so die Qualität ihrer Produkte steigern.

Projektziele

- Erarbeiten einer Möglichkeit zur Messung von Kontaktwärmewiderständen

- bei Probentemperaturen bis zu 1250 °C

- bei Kontaktspannungen zwischen 0,1 MPa und 25 MPa

- in verschiedenen Umgebungsatmosphären, u.a. reinem Wasserstoff

- Verringerung des relativen Messfehlers (gegenüber ) auf maximal 10%

- Untersuchung neuer Werkstoffpaarungen

- (Weiter-) Entwicklung von Modellen zur Berechnung von Temperaturverteilungen

- in Stahl‑, Aluminium‑, und/oder Kupfercoils in Wärmebehandlungsöfen

- in Stahlbrammen in Hubbalkenöfen

- in mit Metallschmelze beladenen Stahlgießpfannen

- (Weiter-) Entwicklung eines semi-empirischen Modells zur analytischen Berechnung von Kontaktwärmewiderständen

Ergebnisbericht

Die Erweiterung des Versuchsstands ist abgeschlossen. Er besteht im Wesentlichen aus vier Modulen, mit denen sich die oben aufgelisteten Einflussparameter steuern und Messgrößen erfassen lassen. Als Wärmequelle dient ein Vertikalrohrofen mit integrierter Temperaturregelung. Die Normalspannung wird durch eine mechanische Presse auf einen Probenstapel aufgebracht, deren keramische Stempel durch das Ofenrohr geführt werden. Die Atmosphäre wird durch die Einspeisung von Prozessgas in das Ofenrohr eingestellt. Eine Messwerterfassungseinheit zeichnet Temperaturen, Normalkräfte und den Sauerstoffgehalt im System auf. Es wurden Versuche im Bereich der Einsatzgrenzen durchgeführt. Eine Untersuchung unter Brenngasatmosphäre war aufgrund von nicht zu beseitigenden Leckagen nicht möglich.

Die durchgeführten Messungen belegen die grundsätzliche Funktionstüchtigkeit des Versuchsstands und weisen eine gute Wiederholbarkeit auf. Untersuchungen mit brennbaren Gasen sind für die Zukunft geplant. Die Ergebnisse zeigen die erwarteten Tendenzen und decken sich mit bisher durchgeführten und in der Literatur beschriebenen Experimenten.

Die erhobenen Messergebnisse wurden in drei Prozessmodelle integriert, mit denen sich jeweils die Temperaturverteilungen in einem gewickelten Metallband während des Glühens, einer Stahlbramme in einem Hubbalkenofen und der Feuerfestausmauerung einer mit Schmelze gefüllten Pfanne simulieren lassen.

Der Schlussbericht ist über die Forschungsvereinigung Industrieofenbau e.V. (FOGI) erhältlich.

Projektpartner

Ansprechpartner

Förderung

Das Projekt (Vorhaben Nr. 01IF21803N) wurde mit Unterstützung der Forschungsgemeinschaft Industrieofenbau e.V. (FOGI) über das Forschungskuratorium Maschinenbau e.V. (FKM) eingereicht. Es wurde über den Projektträger Deutsches Zentrum für Luft- und Raumfahrt e. V. (DLR) im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und ‑entwicklung (IGF) durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages finanziell gefördert.