Numerische Modellierung des Impuls- Wärme- und Stofftransportes beim Vakuumlichtbogenumschmelzen

Das Vakuumlichtbogenumschmelzen (englisch: Vacuum Arc Remelting (VAR)) ist ein Raffinationsverfahren zur Herstellung hochreiner metallischer Werkstoffe. Es wird eine bereits sehr reine Elektrode aus arteigenem Material eingesetzt, welche häufig in einem Vakuuminduktionsofen erschmolzen und im Elektroschlackeumschmelzprozess raffiniert wurde.

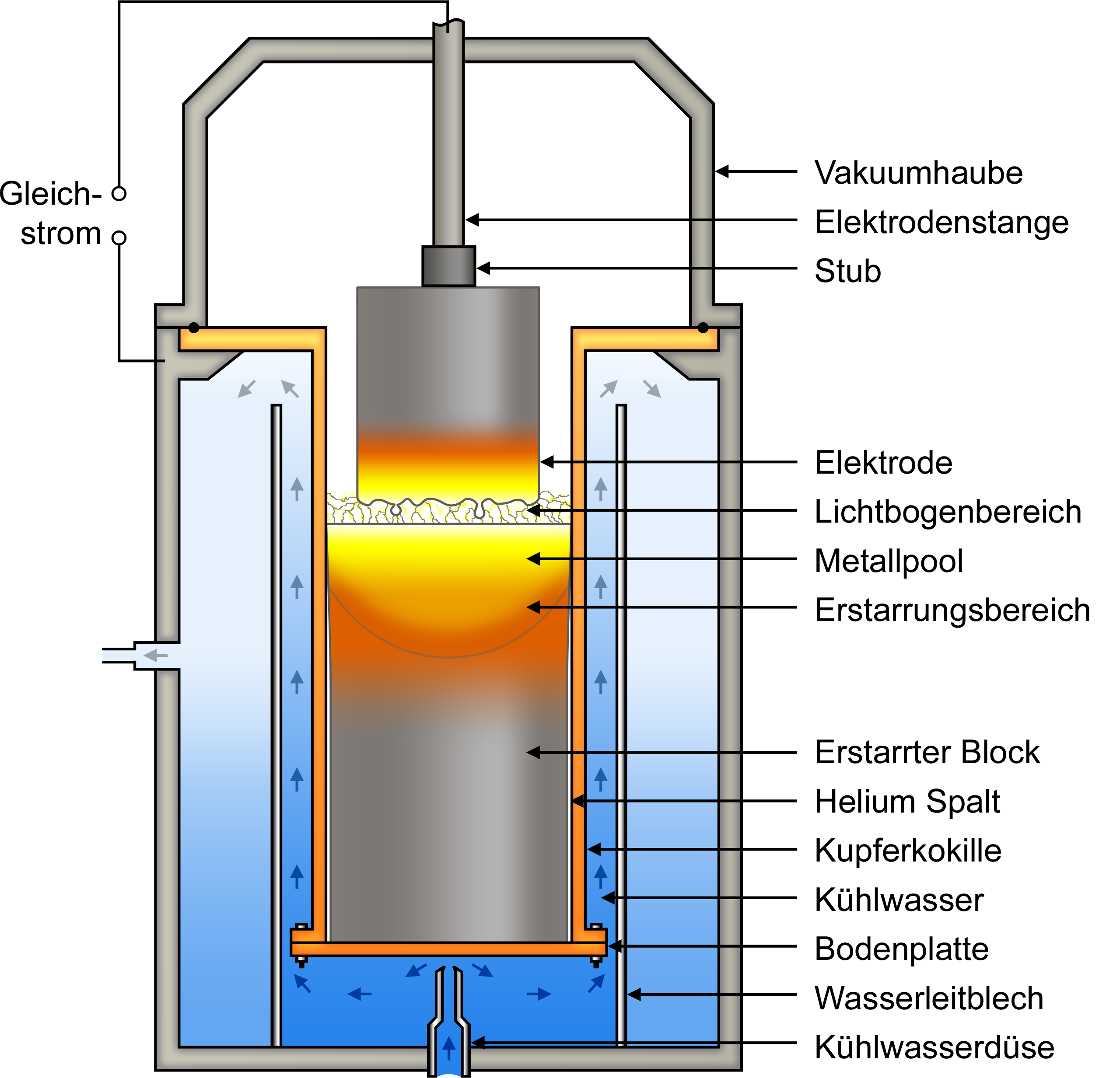

Die VAR-Anlage besteht im Wesentlichen aus einer wassergekühlten Kupferkokille und einer Stromversorgung, an welcher die umzuschmelzende Elektrode befestigt ist. Es wird eine Spannung angelegt, sodass elektrische Entladungen zwischen Elektrode und Block stattfinden. Die dabei freiwerdende Energie wird zum Aufschmelzen der Elektrodenunterseite verwendet. Nach der Massenübertragung in Form von Metalltropfen bildet sich ein Metallpool in der Kokille, welcher kontinuierlich zum Rand hin erstarrt.

Die Raffinationswirkung beruht auf dem die Elektrode umgebenden Hochvakuum. In Kombination mit den kleinen Metalltropfen und den großen Diffusionskoeffizienten bei hohen Temperaturen können gelöste Gase aus dem Metall extrahiert werden. Ein weiteres Ziel des Prozesses ist die Herstellung einer kontrolliert gerichteten Erstarrungsstruktur mit geringer Seigerung.

Das Verfahren ist sehr zeitaufwendig und kostspielig, weshalb es nur bei hochwertigen Stählen, Titan‑, Zirkon- und Nickelsuperlegierungen Anwendung findet. Die so hergestellten Werkstoffe werden für den Werkzeugbau, die chemische Industrie als auch in der Luft und Raumfahrt eingesetzt. Die extremen Anforderungen in diesen Einsatzgebieten erfordern ein hohes Maß an Prozesskenntnis und kontrolle.

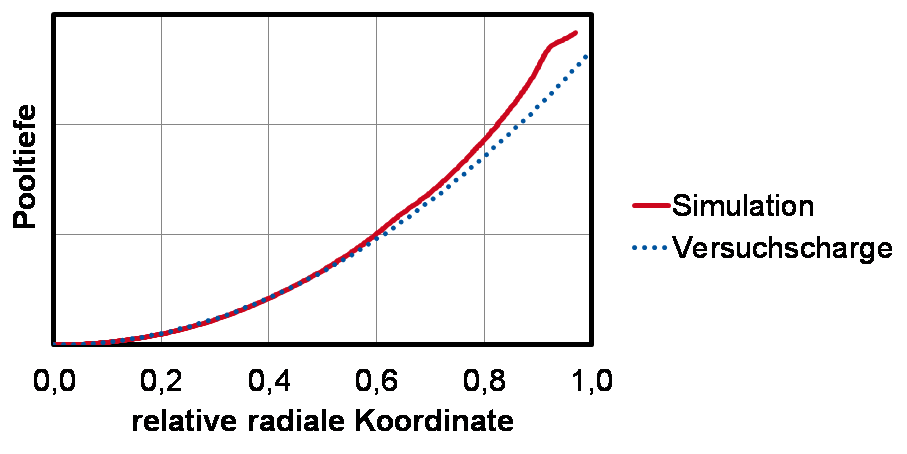

In Zusammenarbeit mit der VDM Metals GmbH wird der VAR-Prozess am IOB numerisch untersucht. Die Simulation von Strömung, Wärmehaushalt und Erstarrung ist in der Lage die Form des Metallpools, welche ein entscheidendes Qualitätsmerkmal ist, eines bekannten Prozesses nachzubilden. Somit kann mit dem Modell auch bei leicht veränderten Prozessparametern das resultierende Poolprofil berechnet werden.

Die Validierung des Modells erfolgt anhand von metallurgischen Schliffbildern von Proben aus dem Realprozess. Die Gefüge wurden nach der Methode der „makroskopischen Gefügeaufnahme“ auswertbar gemacht. Mittels eines MATLAB-Programms wird aus den Wachstumsrichtungen der Dendriten die Form des Metallpools rekonstruiert, welche mit der Simulation verglichen werden kann.