FaBrik: Wertstoffrückgewinnung aus metallhaltigen, staubförmigen Produktionsrückständen durch Faserabfall basierte Brikettierung

BMBF „Vermeidung von klimarelevanten Prozessemissionen in der Industrie (KlimPro-Industrie)“ im Rahmenprogramm „Forschung für Nachhaltige Entwicklung – FONA3“, Oktober 2022 bis September 2024

Projektbeschreibung

Mission Statement:

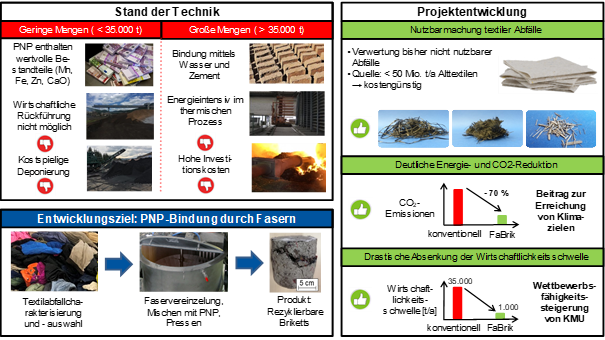

In Prozessnebenprodukten (PNP), die in metallurgischen und mineralischen Prozessen auftreten sind meist noch wertvolle Metalle wie Kupfer, Nickel und Mangan enthalten. Diese PNP liegen feinkörnig in Form von zum Beispiel Filterstäuben, Filterschlämmen Granulaten oder Zyklonabscheidungen vor. Fallen PNP in großen Mengen an, werden diese aktuell meistens mittels Wasser und Zement gebunden und in Briketts mit einer Kantenlänge von 25 bis 150 mm gepresst. Anschließend können die Briketts wieder als Rohstoff in der metallurgischen Industrie verwendet werden. Nachteilig an diesem Verfahren sind die großen Mengen an CO2, die durch das Erhitzen der Briketts auf über 1000 °C und die Herstellung des Zements freigesetzt werden. Die etwa 10 Mio. Tonnen PNP, die in Europa jährlich anfallen, meist dezentral in geringen Mengen von 1.000 bis 35.000 Tonnen pro Jahr pro Produktionsort. Häufig werden die PNP zu Kosten in Höhe von 36 bis 45 € pro Tonne deponiert, da es aktuell keine einfache, in kleinen Mengen ökonomische und platzsparende Methode gibt, die PNP wieder nutzbar zu machen. So gehen viele wertvolle Materialien verloren und die Umwelt wird stark belastet.

Ziel des Projekts ist es eine umweltfreundliche und ökonomische Alternative zu entwickeln PNP zu Brikettieren, um diese wieder in den metallurgischen Prozess einzuspeisen. Dabei soll auf die Verwendung von Zement verzichtet werden und stattdessen zur Bindung der PNP Fasern aus Alttextilien ver-wendet werden. Neben dem Einsparen von großen Mengen an CO2 durch den Verzicht von Zement, kann auch die erforderliche Wassermenge deut-lich reduziert werden. Die Wirtschaftlichkeit wird dadurch ermöglicht, dass die Deponierungskosten entfallen und eine bei der üblichen PNP-Bindung nötige Auslagerungshalle nicht mehr notwendig ist. So soll auch die Bindung von geringen Mengen PNP wirtschaftlich werden.

Ansatz:

Die Verdichtung der PNP ist nötig, um sie wieder Prozessen zuzuführen. Ohne eine Verdichtung würden die Stäube von der technisch notwendigen Absaugung nicht in die Industrieöfen gelangen. Die Faserverstärkung er-möglicht die Herstellung von Briketts, die für den Transport und den Einsatz in der Industrie handhabbar sind. Fasern, die im Rahmen des Forschung-sprojekts untersucht werden sollen gesundheitlich unbedenklich sein, wie zum Beispiel Naturfasern und synthetische Fasern (meist PET, PA, Polyole- fine). Des Weiteren werden hauptsächlich Fasern untersucht, die bisher de-poniert oder verbrannt werden. Zusätzlich zu den Fasern soll basierend auf erfolgreichen Vorversuchen biogene Stärke als Haftmittel verwendet werden. Insgesamt wird durch die Maßnahmen ein CO2 Ersparnis von etwa 70 % verglichen mit konventionellen Methoden angestrebt.

Neben der erhöhten Umweltfreundlichkeit birgt das angestrebte Verfahren ebenfalls wirtschaftliche Vorteile für Unternehmen. Neben der Beschaffung von Zement, ist eine zusätzliche Halle zum Aushärten der Briketts erforder-lich. Diese hohen Investitionskosten können durch die Verwendung von faserverstärkten Briketts deutlich reduziert werden, sodass die Wirtschaft-lichkeitsschwelle bereits bei einem Aufkommen von 1.000 Tonnen jährlich überschritten ist. Neben der konkreten Anwendung zur Bindung von PNP der metallurgischen Industrie ist auch ein Einsatz der Technologie in anderen Bereichen wie der Produktion von Steinwolle oder zur Substitution von Kalkstein in Zementklinkern denkbar. Die erhöhte Wirtschaftlichkeit wird unter anderem durch das Wegfallen von den Deponierungskosten gewährleistet. Zudem ist von fast zu vernachlässigbaren Kosten für die Abnahme der Alttextilien zu rechnen, da ein Faseranteil von unter 5 Gew.-% zu erwarten ist. Dazu kommen steigende Kosten, durch knapper werdenden Deponieraum und ein erwartetes Verbot von Deponien aufgrund von strenger werdenden Umweltauflagen. Dadurch würde die maßgebliche Entsorgungsmethode der PNP entfallen.

Projektstruktur von DissHEAT

Projektziele

- Entwicklung eines alternativen, faserbasierten Bindemittelsystems, welches ohne Zement und mit einem deutlich reduzierten Wasseranteil angewendet werden kann.

- Evaluation unterschiedlicher Faserarten aus u.a. rezyklierten textilen Produkten als faserverstärkenden Teil des Bindemittelsystems.

- Absenkung der Wirtschaftlichkeitsschwelle durch die Technologie möglichst auf die anvisierten 1.000 t/a Prozessnebenprodukte.

- Demonstration der Formgebung mittels Extrudertechnologie.

- Demonstration der Bindemittelsysteme und Technology in einer Pilotanlage.

Projektpartner

Geförderte Partner:

Assoziierte Partner:

Weitere Informationen

Kontakt

Dr. ‑Ing. Thomas Echterhof

Carsten Gondorf, M.Sc.

+49 241 80–26074

Förderung

Dieses Projekt wird durch das BMBF Programm „Vermeidung von klimarelevanten Prozessemissionen in der Industrie (KlimPro-Industrie)“ im Rahmenprogramm der „Forschung für Nachhaltige Entwicklung – FONA3“ unter der Förder-ID 01LJ2109A finanziert.